光刻成本的上升、特征尺寸的缩小以及对铜替代品的需求共同激发了人们对区域选择性沉积的新兴趣。作为原子层沉积的延伸,ASD 寻求从下向上构建电路特征,而不依赖于光刻。

在可预见的未来,光刻仍将是一种关键工具。但长期以来,光刻一直是半导体制造中最昂贵的工艺,随着 EUV 的出现,这一成本将变得更高。在几代设备中,即使是 EUV 工具也需要多次曝光才能达到所需的特征尺寸。边缘放置误差在总误差预算中所占的比例越来越大。将新层与现有特征对齐可以消除光刻步骤并减少边缘放置误差的影响。

缩小的特征尺寸也引起了人们对钌互连的兴趣,这可能是自引入铜以来互连堆栈的最大变化。线宽低于 100nm 时,铜的电阻率由于界面散射而开始增加,而其他金属可能会提供更好的性能。与铜不同,钌的扩散相对较慢,因此不需要阻挡层。因此,基于相同的设计规则,钌线的实际尺寸大于铜线。

与此同时,使光刻技术变得更加困难的趋势也使原子层沉积更具成本效益。更薄的层使 ALD 的低沉积速率不再那么令人担忧。

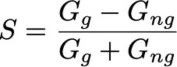

钌沉积在您想要的地方,而不是您不想要的地方 区域选择性沉积是一个涵盖多种不同工艺方案的总称,包括模板化生长和地形选择性。最近的研究一直专注于从预先存在的设备模式中获得选择性的工艺。例如,韩国汉阳大学的 Jeong-Min Lee 和 Woo-Hee Kim 发现他们的 Ru(TMM)(Co) 3前体在二氧化硅上的成核率很高,但在氮化钛上的成核率很低。因此,钌结构可以自对准以填充氧化物沟槽。 然而,这种固有的表面选择性还不够。随着沉积的进行,材料仍然积聚在非生长表面上。一旦被覆盖,选择性就会丧失。ASD 面临的关键挑战是确定具有足够选择性的工艺,并保持足够的选择性,直到沉积所需的薄膜厚度。 为了更准确地表述该问题,选择性定义为: Gg和 Gng分别是所需区域和不需要区域的增长率。额外的表面处理可用于促进生长区域的沉积,阻止非生长区域的沉积,或两者兼而有之。 最简单的 ASD 方法之一依赖于自组装单分子层来为前体气体创造物理屏障。自组装单分子层 (SAM) 使用一端附着有功能基团的单体。功能基团旨在粘附在非生长区域。 SAM 的用途非常广泛。它们可以被设计为粘附到几乎任何表面,但它们很难融入半导体制造中。通常将晶圆浸入单体溶液中,然后让沉积的分子有时间自行排列。该过程需要几个小时到一整天的时间。即使如此,涂层中的针孔和其他缺陷也很常见。虽然气相 SAM 确实存在,但气相分子和溶液分子本质上都相当大,通常为 2nm 至 3 nm。随着特征尺寸的缩小,将它们引入小沟槽中并为沉积薄膜留下空间变得更加困难。 SAM 的局限性有助于推动对小分子抑制剂的研究。这些抑制剂通常通过化学钝化非生长表面来发挥作用。然而,正如斯坦福大学化学工程教授 Stacey Bent 在今年的材料研究学会 (MRS) 春季会议的演讲中指出的那样,抑制剂分子的形状和方向仍然很重要。例如,吡啶不是钌沉积的良好抑制剂,而吡咯和苯胺等其他含氮芳族化合物则非常有效。根据 DFT 计算,Bent 说,吡啶似乎以直立位置与表面结合,而其他两种则是平面的。抑制剂和前体之间的反应和可混溶性也起着一定的作用。例如,Bent 说,甲磺酸是 DMAI(二甲基铝异丙氧化物)在铜上沉积铝的良好抑制剂,但对其他金属或其他前体则不是。 抑制剂的阻断能力还取决于抑制剂能够覆盖表面的程度。上述汉阳大学的研究使用(N,N-二乙氨基)三甲基硅烷 (DEATMS) 作为钌沉积的抑制剂。研究人员发现,DEATMS 分子相互化学吸附,屏蔽了底层表面。使用“切入清除”步骤冲洗掉多余的 DEATMS 并重新暴露表面可实现更彻底的钝化。 Imec 高级研究员 Annelies Delabie 在接受采访时表示,最近一次ASD 研讨会的亮点之一是对潜在前体和潜在抑制剂化学品之间相互作用进行了大量系统研究。Delabie 强调,前体、抑制剂和工艺条件都必须协同作用才能达到预期效果。前体与抑制剂分子反应甚至去除的程度决定了选择性、生长速率以及需要补充抑制剂的频率。 例如,阿贡国家实验室首席材料科学家 Angel Yanguas-Gil 在 MRS 演示中指出,过量前体气体的去除率通常低于吹扫气体流速。前体与表面的相互作用强加了气体流动的阻力。ALD 步骤之间的净化不彻底可能会导致交叉污染和缺陷。他指出,除了在半导体制造中的应用之外,ASD 也是表面反应性基础研究的优秀模型系统。这里学到的经验教训也适用于传感器和催化剂等。 通过蚀刻获得更好的选择性和更多的工艺参数 许多工艺方案还依赖于选择性蚀刻来清除非生长区域的材料,这可以替代或补充使用抑制剂。在一篇全面的评论中,格勒诺布尔阿尔卑斯大学副教授 Marceline Bonvalot 和她的同事详细介绍了此类方案中蚀刻步骤必须满足的一些要求。当然,首要任务是对生长区域和底层基底材料的高选择性,以及对非生长表面的钝化。蚀刻不应损坏生长区域中所需的薄膜,无论是通过引入污染物还是降低密度或粗糙度。工艺工程师还需要记住,将蚀刻化学品引入沉积室会带来交叉污染的风险,因为蚀刻化学品和室壁之间会发生反应。 缓慢但仍然有用 具有抑制剂沉积和选择性蚀刻步骤的复杂超级循环自然会导致吞吐量损失。如果 ALD 很慢,ASD 就更慢。通常,对于相同的最终厚度,选择性沉积所需的时间是 ALD 的两倍或三倍。不过,如果它能让晶圆厂减少光刻步骤的数量,那么这是值得的。